现在,在许多场合都会用到光学投影仪,如会议室、教室、家庭影院、大型礼堂等。这种高亮度、高分辨率的投影仪的核心器件是数字微镜器件(Digital Micromirror Device, DMD)。它是由德州仪器(Texas Instruments, TI)公司研制的一种基于微光机电系统(MicroOptoElectroMechanical System, MOEMS)技术和集成电路技术制造的器件。它利用的是数以百万计的、由铝合金制备的微镜阵列对光反射形成图像,可以在集成电路和时钟电路控制的静电驱动下左右倾斜,形成双稳态工作模式的一种技术。与其他公司的产品相比,数字微镜的优越性表现在其高亮度、高对比度、优越的图像质量和高可靠性等方面。

微光机电系统是一种主要在硅和其他材料上,利用与集成电路工艺相类似的加工技术,在三维尺度上加工制造微小器件,完成机械、电、光等敏感检测、转换和信息处理等的技术。数字微镜是微光机电系统发展史上最为独特的一种器件。这不仅是因为它集成了集成电路技术和微加工技术,还因为它同时构造和控制了数以百万计的性能卓越的具有光、机、电集成一体化功能的微镜单元阵列,极大地促进了微光机电系统领域的发展。从产品研发到市场化,TI公司有很多值得借鉴的经验。

数字微镜的方方面面

1996年,TI公司成功地将数字微镜技术转变成产品,完美地将IC数字控制和数以百万计的可动的微镜集成在一起,实现了微机械的电控光控制,成为史无前例的微光机电系统产品。与液晶和阴极射线管的成像技术相比,该产品具有高亮度、高对比度和高可靠性的特点。它不是靠一个单独的、简单的结构来完成一种功能,而是一个复杂的、集成的、大面积阵列式数字电控光学和机械系统,整个芯片面积为几个平方厘米,机械响应时间在微秒时间的量级上,在静电驱动下控制着百万计的微镜偏转反射光以形成图像(像素最高为1920×1080)。

数字微镜的基本控制原理

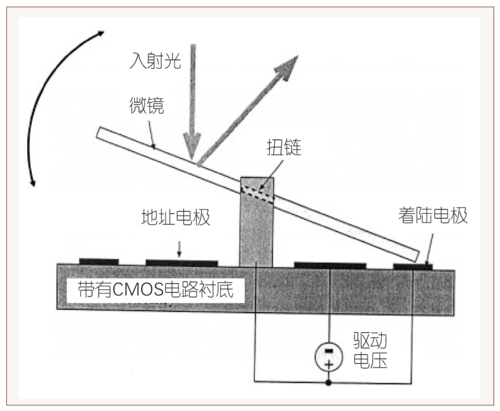

数字微镜器件本质上是一组阵列式光开关器件,是在CMOS1集成电路衬底上(地址电路)加工制造的MEMS2器件。每一个CMOS单元对应控制一个可动的微镜,即对应一个像素。跷跷板型微镜的基本结构和工作原理如图1所示。衬底为CMOS电路,控制微镜偏转和方向选择的地址电极由通孔与其下的CMOS电路连接在一起,一个柔性可扭转的铰链与轭连接系统支撑着微镜,微镜下左右对应两个地址电极。在左、右地址电极电压与微镜上施加的调制偏置电压的共同控制驱动下,微镜发生左右转动,当与着陆电极接触时,就构成了一个稳定的状态。改变其相对电压的大小和极性就可以改变其偏转方向,微镜因此具有双稳态特性。在系统电路控制下,微镜就像跷跷板一样起起伏伏,控制光的反射方向,对应开与关的状态。微镜最大旋转角度为10或12度,定义+10度的位置为光的“开”,即亮的状态,定义-10度为光的“关”。所以,跷跷板型微镜也是数字微镜开关器件。

图1 跷跷板式微镜的工作原理[1]

数字微镜的结构

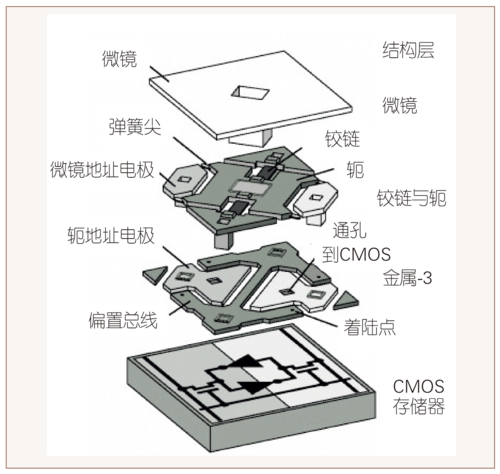

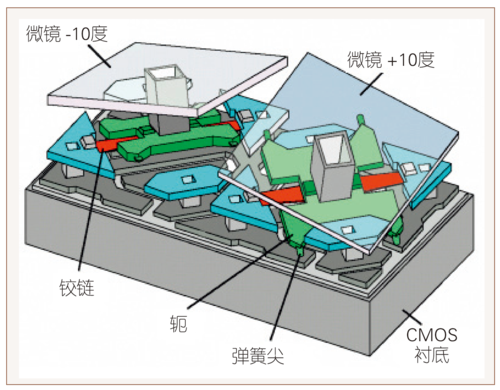

数字微镜的总体结构包含四层,除了衬底CMOS控制电路之外,微镜的微加工制造中包含三层结构,从下到上依次为:控制微镜偏转用的地址电极层和位于微镜周边的较大电压的偏置电极层;能够偏转的、被支撑起来的铰链(可扭转的细梁)和其上固定的轭;在轭上固定的反射微镜。图2展现了这三层结构。其中,微镜之下、铰链左右各有一个由CMOS连接控制的地址电极,控制微镜的位置;微镜与轭通过金属-3连接到偏置总线,相应的连线和焊盘位于微镜的周边区域。实际上,轭地址电极和铰链上的轭本身,以及微镜的地址电极和微镜镜面之间构成了静电驱动的扭转力,该扭转力要克服铰链的弹性恢复力来驱动微镜运动。图3是对应两个倾斜“着陆”的数字微镜图示,一个处于开的状态,一个处于关的状态。当投影光源照射到微镜上时,含有图像信息的光便照射到处于“开”状态的微镜,反射光便投射到投影透镜中成为我们看到的图像,而不需要的光便投射到处于“关”状态的微镜,多余的反射光进入到专门的吸收体中。

图2 DMD 单元对应微镜各层结构示意

图3 两个倾斜的数字微镜图示[1]

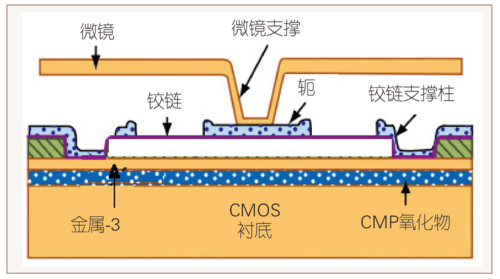

数字微镜的表面微机械加工工艺

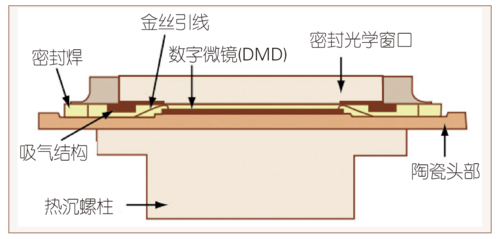

利用表面微机械加工技术制造这种数字微镜,主要通过表面氧化、金属沉积、光刻胶牺牲层的制备,一系列图形化和等离子腐蚀、机械抛光等工艺。制造工艺中以金属铝为结构材料,即地址电极、绞链、轭和反射镜均由金属铝构成,将微镜结构制作在CMOS存储电路上,工艺需要6个光刻掩模。结构制造中,需要利用等离子灰化去掉微镜和轭下的牺牲层材料,形成两个空气间隙,使扭链、轭和微镜等结构得到释放,并能够在自由空间中运动。随后,再蒸发一层润滑薄膜以防止轭的尖端在转动过程中与着陆接触点黏附。在晶圆逐个分片前,将芯片送到自动高速晶圆设备上对电和光的特性进行测试。最后经过陶瓷密封封装得到最终完整的器件。图4是微镜工艺流程最后释放的芯片结构。图5为封装后得到的完整的器件示意图。

图4 微镜工艺流程最后释放的芯片结构

图5 微镜的封装结构[2]

成功路上的点点滴滴

TI公司数字微镜研发的一点历史

数字微镜是由拉里·霍恩贝克博士(Dr. Larry Hornbeck)发明研制的。1973年霍恩贝克进入TI公司。1974年,他毕业于美国凯斯西储大学(Case Western Reserve University)。1977年,他开始着手进行数字光信号处理技术(Digital Light Processing, DLP)的研究,那时他研制的是形变式微镜,英文缩写也是DMD,只不过是Deformable Mirror Device,而不是Digital Mirror Device。形变式微镜是利用静电使薄膜发生微小形变,从而改变光的反射状态,属于模拟量信号处理技术,应用在航空票务打印中。1987年,霍恩贝克研发了具有双稳态性质的数字微镜器件,这是一个微小铝合金微镜在静电驱动下绕一个固定的支撑点转动的器件。1992年,TI公司成立了数字影像风险项目,探索数字微镜的可行性。1993年DLP被命名,1994年首次技术展示,1996年数字微镜正式产品化。从研究到应用,数字微镜离不开大量反复的实验。1998年之前,实验测试微镜最大偏转次数达到1.7×1012,微镜寿命在10年以上;进行了一系列环境试验考核,如机械冲击、振动和温度实验。2003年,TI公司报道了其产品的失效时间为65万小时,寿命10万小时,并且已经向全世界销售了150万个投影仪。

数字微镜技术从1987年开始研究,到1996年春季走向市场。这是经过数百人近十年艰辛钻研的结果,是智慧的结晶。该项目曾经一度因为经费问题几乎终止。后来经过霍恩贝克等人的努力才得以继续,最终取得了辉煌的业绩。在产品的研发和走向市场化的过程中,TI公司一直在为自己树立目标和信心,针对具体问题提出应对方案。那么他们是如何取得这样的辉煌成就呢?

我们可以构想、设计和制造出一个微镜,或者两个、三个,但是我们能否制造完成100万个可控的、无缺陷的阵列微镜呢?其可靠性与哪些因素有关? 哪些因素会影响微镜阵列的制造和性能?是可动结构受到冲击导致的断裂,还是长时间工作导致扭转铰链疲劳,还是敏感微结构与衬底的粘附?世间没有无缘无故的成功。每个独特产品的成功背后都有一段耐人寻味的故事,TI公司除了有强大的财力、人力和技术支撑以及公司领导的运筹帷幄之外,还有许多值得我们借鉴和学习的经验。数字微镜是微电子机械系统所有产品中最成功的经典案例。文献[3]是该公司发表在美国光学学会上的一篇研究报告,其中提到了他们在研发过程中的一些经验和体会。笔者将其要点整理如下,其中夹杂着个人的短评,或许对我们现在和未来的研发道路有所启迪。

1.如果你不知道去哪里,你就不会喜欢你所到达之地

自1987年TI公司发明了数字微镜之后,他们就期望数字微镜能够提供高品质的图像。第一个商业化制备的数字微镜包含840个微镜,是一种线阵列式的用于低分辨率打印机中的微镜。当时他们已经设想了其应用前景,包括高清电视、通讯以及电影投影等。早期的一些应用要求是产品在高温下能够工作5000个小时,而当时的数字微镜在65摄氏度下只工作了100个小时就失效了。为了打入市场,可靠性是首要解决的问题。为此,TI公司设定的第一个目标是数字微镜能工作5000个小时,如果达不到这个目标就不上市销售。

数字微镜的未来市场在家庭影院、电视、商业投影仪、通讯等领域,而这些领域都对设备和器件的可靠性和寿命有较高的要求。因此,他们设定的第二个目标是寿命必须达到5万到10万个小时。最终TI公司实现了这两个目标,不仅满足了市场需求,而且在竞争中具有独特的卖点。

产品是企业的核心和灵魂,而可靠性则关系到企业的信誉。

2.在问题出现之前发现问题

工艺过程和设计余量会影响器件的性能和可靠性。因此,需要了解相应的问题对产品的影响。应该从哪里起步呢?TI公司选择从失效模式和影响分析入手。TI组织不同领域的专家进行头脑风暴,挖掘分析潜在的系统与器件工作的失效模式,考虑了工艺技术、设计约束、设备限制、封装问题、测试难题以及其他潜在的失效模式。一旦确定了一种失效模式,就记录在案,当具体失效发生时,便可有针对性的进行加速失效分析,并决定采用什么实验或分析进行验证。成功的FMEA3策略是从详细的分析设计和工艺过程开始,从而减少失效,加快产品上市的时间。

TI公司做足了功课,工欲善其事必先利其器,又未雨绸缪,而非临阵磨枪,亡羊补牢。

3.最糟糕的实验是你从中没有学到任何东西

对于一个器件,我们通常知道它是如何工作的,但却不知道它是如何失效的。因此,TI实行了试验-失效方法,事先假定某些潜在的问题,然后通过应力实验来进行检测和发现数字微镜的工作极限。

测试方法是超出产品的设计指标对产品进行更大的“应力”4载荷实验,如温度、电压、力学、化学以及光学等。若设计的器件工作温度是50度以下,那么可以在比50度更高的温度下进行应力实验来检验器件的性能。对于数字微镜来说,研究人员把所有会影响器件性能的应力场都用来测试,以便确认潜在的失效。同时,由另外一个小组来决定所进行的应力实验是否超过了所需要的应力,或者由此确认是否需要对设计和工艺流程做出改进等。这样做的最终目标是为了提高数字微镜的可靠性,为以后的设计和研发提供较大的研发空间和柔性。

1992年是数字微镜的一个挑战年,数字微镜要面临大量的测试表征来验证,但其测试设备和能力却有限,因为没有现成的设备可以用来测试。TI公司没有等待某个厂家提供设备,也没有购买或定制测试设备,而是进行了自主研发。数字微镜属于非标准器件,许多功能和测试需要自己来完成。TI自主研发了用于观察和测试微镜粘附的设备,该设备可以固定保持其他参数设置,而只变化一个参数。他们还研发了用于多参数表征技术的设备,以及其他光学测试系统和设备等。这些设备为测试产品的可靠性和进行失效分析打下了基础。

由以上我们可以看出一个真正的公司在研发产品的过程中所表现出的自我组织和构建的力量。

4.产品的可靠性不是测试出来的,而是设计出来的

可靠性测试是检验器件技术是否过硬的关键过程。TI公司利用自主研发的设备,能够对器件的可靠性进行快速测试和评估。例如,对支撑微镜可动的铰链进行测试,即在静电驱动下使微镜左右偏转,实验是在高温下进行的,并且偏转速度要比正常使用时快很多,目的就是验证在苛刻的条件下铰链是否发生磨损或折断。有一组器件从1995年一直测试到2003年,器件超过1012次偏转而没有发生铰链失效现象。所试验的9个数字微镜器件系统,每个包含50万个微镜,完成了超过56500小时的工作而没有失效。总体估计铰链寿命是12万小时,而一般商用投影仪每年的工作时间不超过5000小时,这表示铰链寿命超过24年。限制铰链寿命的唯一因素是铰链的记忆效应,即铰链会发生类似于金属的蠕变行为。该现象发生在高温和长时间的周期偏转下,并与表面效应有关。但该现象可以预知,并通过设计规则和工艺过程得到掌控。

TI公司还进行了微镜在倾斜“着陆”与衬底接触过程中粘附的研究和系列环境试验考核,如在1500g(1g=9.8m/s2)的情况下完成了机械冲击实验,在20g的情况下完成了振动实验,在10000g下完成了加速度冲击实验等。

这些实验表明,好的器件不是测试出来的,而是设计出来的。

5.每一次失败都是学习的机会

任何失效都是不可接受的。因此,要确定器件失效的根本原因。对失效器件进行解剖分析是获取器件薄弱环节的重要步骤。数字微镜既是光学性质的器件,又是微小可动的电控机械器件,并且是大面积阵列式器件,确定其失效模式是提高产品质量的重要环节,更是涉及企业生存的至关重要的问题。对数字微镜器件来说,最重要的失效,既不是铰链的寿命和残存记忆问题,也不是微镜在倾斜“着陆”过程中由于表面力而粘附的问题,而是微小颗粒残留问题。微小颗粒的存在会对微镜的操作产生影响,同时颗粒会影响光的散射,因此一定要在工艺中控制环境中的颗粒,以降低颗粒污染,从本质上提高数字微镜的可靠性。微镜的后道封装同样重要,因为芯片不仅要与外界进行电的连接,还要进行光的输出,所以,要对芯片进行密封封装防止外界环境的影响。

关键指标和性能是决定一个产品能否最终胜出的主要原因。TI公司购买了其他公司类似的产品,并进行了对比试验研究。结果发现,在相同的测试时间内,液晶等产品具有明显的图像质量退化现象,而数字微镜则在所允许的寿命时间内,依然保持高质量的画面。

在研发过程中,谁能不遇到问题?越败越战,还是越战越败?比邻,能够让一个公司向更高的目标前进。

6.身经百战的经验绝非书本中来

TI公司研究的数字微镜不是一个简单的器件,而是一个涉及到微机、电、光,甚至包括化学的系统。TI公司动员了多学科的科技人员,进行了大量细致的研究工作,解决了很多问题,现已开发出几代产品。正如他们自己所说:在实验室环境下几乎无法进行研究工作和生产,产品的提升需要给产品一个环境。

产品的研制需要快速的学习周期,即一旦发现问题,就要着手分析和解决。TI公司的研发和制造团队一起投入到快速研发、测试表征的学习周期中。没有快速学习的周期,就难以避免问题和走向成功。TI建立了重要的课程学习机制,包括从已经构建起的实验中学习,以及从产品批量制造时遇到的不可预见的问题中学习。

启示

TI公司研发的数字微镜技术引领了该领域几十年。1998年,DLP产品因在工程开发领域取得的突出成就而荣获美国艺术与科学研究院颁发的艾美奖(Emmy Award);2013年,DLP产品将显示应用于汽车;2014年,DLP电影产品被广泛应用于多个影院屏幕。霍恩贝克博士也因此荣获许多荣誉和奖项,比如他获得了2015年度美国电影艺术与科学学院奖(即奥斯卡奖),表彰其发明用于投影的数字微镜器件技术。

数字微镜研发的成功,让我们看到成功来之不易,创业非同儿戏。产品是企业的核心和灵魂,而可靠性则关系到企业的信誉。没有坚强的意志和信念是难以走向成功的,一套行之有效的管理模式、工作模式和学习模式是走向成功的重要保证。而更重要的是,需要那些敢于挑战、敢于奋斗的人,是他们的高瞻远瞩、持之以恒和拼搏创新的精神引领和感染了人们。TI公司对数字微镜的研究经历了十几年的摸爬滚打,最终证明了其产品的可靠性、重复性和一致性,更证明了微光机电系统与IC的可兼容性。而这些都需要严格的精细设计和考虑,需要严格的工艺控制,需要在实验中反复探索。这又何止十年所能造就,这需要一个人毕生的热爱和一个精诚团队的无数汗水的铸造。只有经过千锤百炼,才能脱胎换骨。TI公司的研究分析人员认为,不是因为你创造了一个产品就有了市场,而是因为你的产品在有一定价格竞争优势的前提下具有人们所需要的特质。

走向高处,就能看到更远的风景。 ■

参考文献:

[1] Case Study 2: Digital Micromirror Devices (DMD). http://blogs.epfl.ch/mems/documents/Case%20study-DMD.pdf.

[2] CASE STUDY: MEMS-Based Projection Displays. C. Livermore: 6.777J/2.372J Spring 2007, Lecture 23-1.

[3] Douglass M. DMD reliability: a MEMS success story [J]. Proceedings of SPIE - The International Society for Optical Engineering, 2003, 4980:1-11.

[4] Conant R A, Nee J T, Lau K Y, et al. A Flat High-Frequency Scanning Micromirror [C]// Hilton Head Solid-state Sensor & Actuator Workshop. 2000:6-9.

所有评论仅代表网友意见